- Котлы водогрейные

- Топочные устройства

- Экономайзеры

- Модульные котельные установки

- Золоуловители

- Насосное оборудование

- Тягодутьевое оборудование

- Электродвигатели

- Предохранительная арматура

- Транспортеры углеподачи и золошлакоудаления

- Пластинчатые теплообменники

- Энергоберегающее оборудование

- Химводоподготовка

- Дизельгенераторные установки

Продукция

Последние новости

-

Солнечные батареи сегодня находят широкое применение.

Заполнить опросный лист

Опрос

Главная > Продукция > Химводоподготовка > Ионитные фильтры

Ионитные фильтры

Водоподготовка для котлов (котельных)

Котельное оборудование является весьма распространенным в нашей стране по причине ее географического положения с длительными периодами холодного времени. А случаи из эксплуатации котлов заслуживают отдельной темы для обсуждения.

Работа котельной напрямую зависит от ее автоматизации, качества сырья и используемой воды.

Подготовка воды для теплоэнергетических целей в нашей стране осуществляется согласно специальных требований Постановления Федерального горного и промышленного надзора России от 11 июня 2003 г. N 88"Об утверждении Правил устройства и безопасной эксплуатации паровых и водогрейных котлов":

«…Все паровые котлы с естественной и многократной принудительной циркуляцией паропроизводительностью 0,7 т/ч и более, все паровые прямоточные котлы независимо от паропроизводительности, а также все водогрейные котлы должны быть оборудованы установками для докотловой обработки воды.

Подпитка сырой водой котлов, оборудованных устройствами для докотловой обработки воды, не допускается.

Выбор способа обработки воды для питания котлов должен проводиться специализированной организацией.

Каждый случай подпитки котлов сырой водой должен фиксироваться в журнале по водоподготовке (водно-химическому режиму) с указанием длительности подпитки и качества питательной воды в этот период…»

Внутрикотловая обработка питательной воды возможна: для неэкранированных котлов паропроизводительностью < 0,7 т/ч и давлением пара < 14 кгс/см2 (1,4 МПа), работающих на твердом топливе, для газотрубных и жаротрубных котлов, работающих на твердом топливе. Жесткость питательной воды в этих случаях не должна превышать 3 мг-экв/л.

Во избежание трех основных проблем в системе питательных трубопроводов котла - возникновение отложений, коррозии и появления примесей в рециркуляционной воде - последовательность обработки воды должна быть определена в зависимости от вида и концентрации обнаруженных в водном источнике загрязняющих веществ, а так же от требований, предъявляемых к качеству очистки воды.

Когда состояние равновесия растворенных ионов в воде, контактирующей с поверхностями оборудования нарушается, вследствие нагрева, на любой контактирующей с водой поверхности, в первую очередь, на трубах котлов, возможно образование отложений, в частности, накипи. Любое загрязняющие вещество характеризуется определенной растворимостью в воде и в случае превышения предела растворимости выпадает в осадок. Если вода находится в контакте с горячей поверхностью, а растворимость загрязняющего вещества при повышении температуры снижается, то происходит осаждение этого вещества на поверхность, что является причиной образования накипи. Образующиеся отложения чаще всего состоят из фосфатов, карбонатов, силикатов, гидроксидов кальция и магния, оксидов железа и алюминия.

При высоких температурах, какие имеют место в котлах, отложения представляют собой серьезную проблему, которая становится причиной нарушения теплопередачи и может привести к разрушению труб котла. В котлах низкого давления с низким коэффициентом теплопередачи, образующиеся отложения могут полностью закупорить трубу котла.

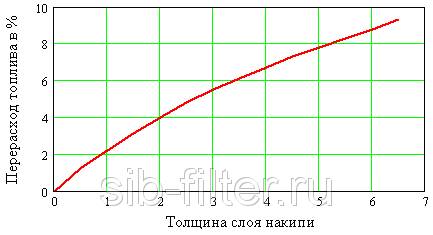

Отложения накипи так же вызывают снижение КПД котла и перерасход топлива (рисунок 1).

Рисунок 1 - Влияние толщины на перерасход топлива в котле

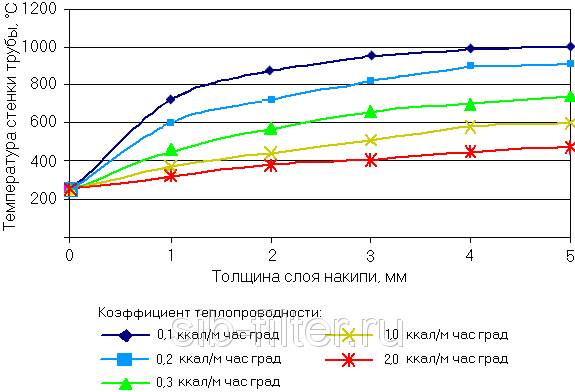

Вторым негативным моментом в эксплуатации является перегрев стенки труб (рисунок 2) в котле, после чего обычно происходит их прогорание. Это наиболее частая причина выхода из строя котельного оборудования. А самое опасное в поломке котла - это неожиданность, особенно в зимнее время, к которой можно оказаться не готовым.

Рисунок 2 - Зависимость температуры стенки трубы от толщины накипи

Вторая большая проблема, которая возникает в котлах и имеет отношение к воде, - это коррозия; чаще всего коррозия стали, обусловленная различной концентрацией кислорода. Коррозия имеет место в системах подготовки котловой воды, котлах, линиях возврата конденсата и практически в любой части парового цикла, где присутствует кислород. При высокой температуре и низком значении рН коррозионный процесс в присутствие кислорода протекает с более высокой скоростью. Реже встречается щелочная коррозия, которая может возникать в котлах высокого давления, где вследствие наличия пористых отложений на отдельном участке образования пузырьков пара может иметь место высокая концентрация гидроксида натрия (щелочи).

Некоторые химические комплексоны, используемые для обработки питательной воды, в случае неправильного использования могут вызвать коррозию трубопроводов питательной воды, регулирующей арматуры и даже внутрикорпусных устройств котла.

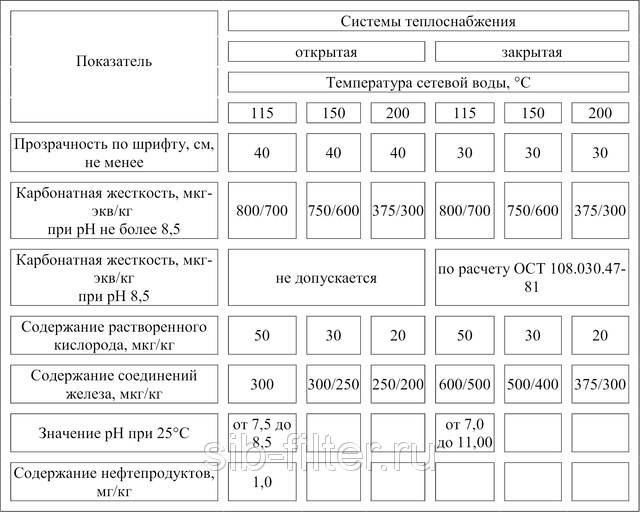

Требования к питательной воде для систем водоснабжения

ГОСТ 20995-75 Котлы паровые стационарные давлением до 3,9 МПа. Показатели качества питательной воды и пара.

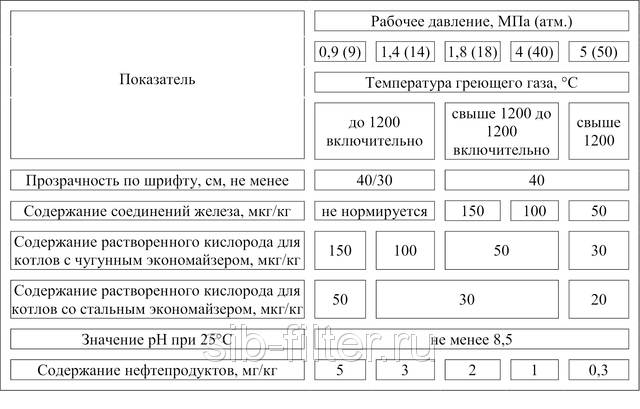

Требования к воде для паровых и энерготехнологических котлов и котлов-утилизаторов

Исходя из приведенных требований, можно выявить несколько основных моментов:

1) Вода должна быть осветленной и умягченной

Осветление воды необходимо, если вода имеет определенную мутность, соединения железа и марганца.

Умягчение воды может быть произведено с помощью ионообменных фильтров или установок обратного осмоса. Более подробно с самими установками можно ознакомиться в соответствующем разделе.

2) В воде должен практически полностью отсутствовать кислород, так он вызывает интенсивную коррозию оборудования

Произвести обескислороживание (дегазацию) возможно тремя путями

1. Произвести нагрев воды в открытом резервуаре (растворимость кислорода падает с увеличением температуры воды). Иногда проводят вакуумную деаэрацию.

2. Ввести в воду химические реагенты-дегазаторы с помощью дозирующих насосов

3. Осуществить мембранную дегазацию воды с помощью современных мембранных модулей

Наиболее часто вопрос решается установкой деаэратора или введением реагента дегазатора в воду, так они являются наиболее простыми и доступными методами. Хотя на больших производительностях мембранные дегазаторы получают преимущество в виде затрат на процесс дегазации и компактности в размерах (в 50-100 раз), к тому же они очень технологичны и позволяют получать воду с низким содержанием кислорода.

3) Необходимо производить коррекцию рН воды. В большинстве случаев ее приходится подщелачивать. Для данных целей применяются станции дозирования щелочи имеющие встроенный датчик рН. Они просты в эксплуатации и достаточно надежны.

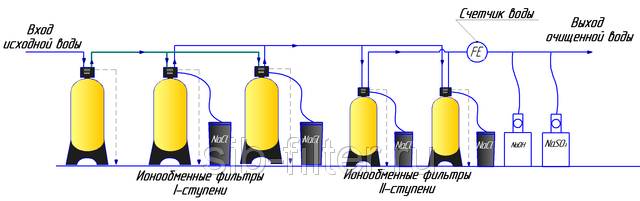

Типовая схема подготовки воды на основе ионного обмена для котельной представлена на рисунке 3.

Рисунок 3 - Типовая схема химподготовки воды для котлов с помощью ионообменных фильтров

Очень часто вместе с солями жесткости в воде содержаться соединения железа или взвеси, которые так же негативно влияют на работу котла, но в большей степени портят работу фильтров умягчителей, поэтому в схеме предусмотрен фильтр обезжелезиватель (осветлитель) или большее количество в зависимости от задач. В случае отсутствия таких загрязнений данный фильтр может отсутствовать за ненадобностью.

Количество фильтров умягчителей обычно закладывается не менее двух, что бы была возможность при выходе из строя поработать временно на одном. Но это не является правилом, а целиком зависит от пожеланий заказчика и зависит от важности объекта. Одноступенчатый ионный обмен позволяет достигнуть значения остаточной жесткости порядка 0,1-0,5 мг-экв/л, в зависимости от начальной жесткости воды.

Вторая ступень умягчения необходима для достижения остаточной жесткости в 30 мкг-экв/л, что необходимо для паровых котлов. При необходимости снижения щелочности воды, может быть применено совместное натрий катионирование и хлор ионирование. Количество фильтров может быть различным и соответствует первой ступени умягчения.

Дозирование реагентов необходимо для поддержания таких параметров как рН и растворенный кислород. В качестве реагентов используются только не дорогие и доступные реагенты, позволяющие проводить химподготовку без больших капитальных затрат. Данная стадия так же обсуждается с заказчиком и в определенных случаях может отсутствовать.

Основные проблемы ионообменных схем - это увеличение потребление соли при повышении жесткости воды и образование солевого стока. Зачастую эксплуатационные затраты на такие схемы могут превышать капитальные в течение года.

Мировая тенденция последних десятилетий показывает, что постепенно ионообменные схемы отходят на второй план, по сравнению с технологией обратного осмоса, которые являются практически безреагентными.

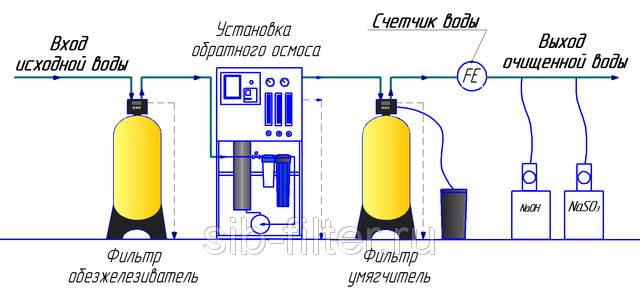

Принципиальная схема подготовки воды представленная на рисунке 4.

Рисунок 4 - Принципиальная схема комбинированной подготовки воды для котла

В данной схеме реализованные все преимущества технологии обратного осмоса и ионного обмена. Так на первой стадии обработки воды на установке обратного осмоса, осуществляется отсев основной части солей жесткости и большая часть остальных солей. Далее на ионообменный фильтр поступает вода с минимальным содержание кальция и магния, что позволяет работать фильтрам в наиболее эффективном режиме (иониты предназначены для извлечения ионов из растворов с низкой концентрацией веществ). Его регенерации осуществляются через большие (в десятки раз) промежутки времени чем в классической технологии, поэтому экономия соли достигает очень значительных размеров. Основной особенностью установок обратного осмоса являются сброс концентрированной воды и потребление электроэнергии во время работы.

Узлы данной схемы могут меняться в зависимости от качества воды и задач. Так, например, для подпитки котлов для систем водоснабжения достаточно использование установки обратного осмоса, так как на выходе она позволит выдать воду с жесткостью 0,1-0,2 мг-экв/л, что будет вполне достаточным для использования.

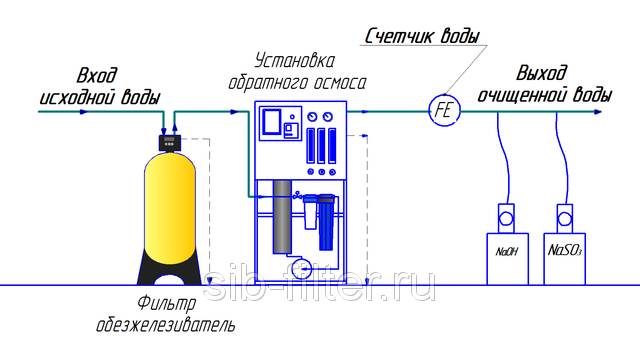

Так же перспективными технологиями подготовки воды для серьезных паровых котлов являются установки двухступенчатого обратного осмоса. Принципиальная схема представлена на рисунке 5.

Рисунок 5 - Принципиальная схема подготовки воды для котла с помощью установки двухступенчатого обратного осмоса

Двухступенчатые установки обратного осмоса отличаются от обычных наличием второй стадии обработки воды с помощью мембран. При этом отпадает необходимость использования соли для регенерации фильтров, при том что такие установки имеют ряд преимуществ в плане компактности и высокой степени автоматизации. Основной особенностью установок обратного осмоса являются сброс концентрированной воды и потребление электроэнергии во время работы.